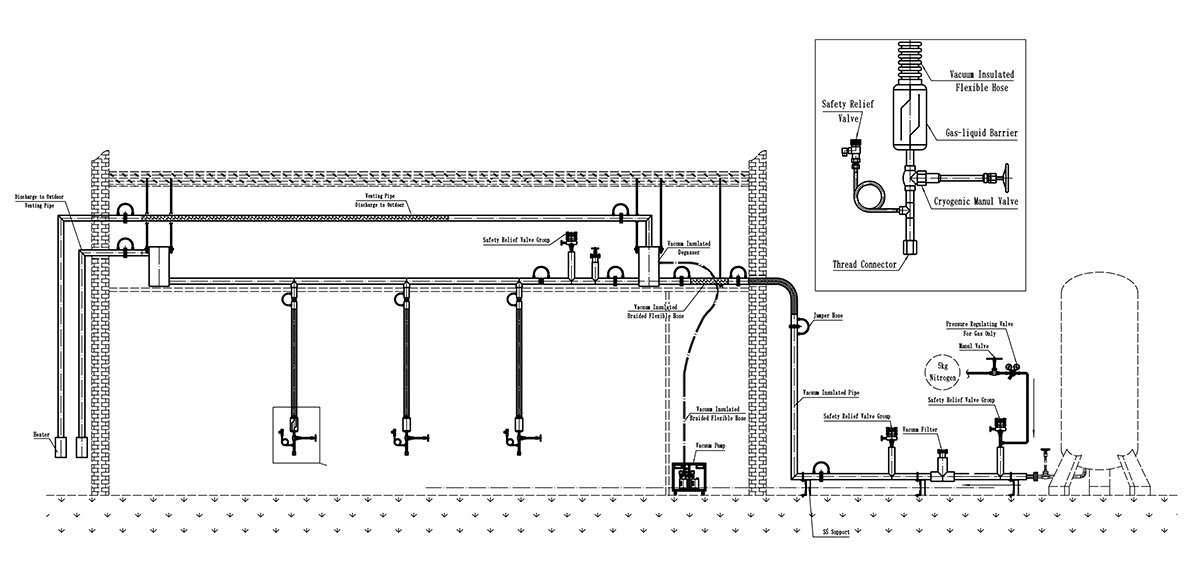

De fabrikaazje en it ûntwerp fan it fakuüm-isolearre piipsysteem foar it transport fan floeibere stikstof is de ferantwurdlikens fan 'e leveransier. As de leveransier foar dit projekt net de betingsten hat foar mjitting op lokaasje, moatte de tekeningen fan 'e piiplieding troch it hûs levere wurde. Dan sil de leveransier it fakuüm-isolearre piipsysteem ûntwerpe foar senario's mei floeibere stikstof.

De leveransier moat it algemiene ûntwerp fan it pipelinesysteem foltôgje troch betûfte ûntwerpers neffens de tekeningen, apparatuerparameters, side-omstannichheden, floeibere stikstofkarakteristiken en oare faktoaren dy't troch de fraachsteller levere binne.

De ynhâld fan it ûntwerp omfettet it type systeemaccessoires, it bepalen fan it materiaal en de spesifikaasjes fan 'e ynterne en eksterne pipen, it ûntwerp fan it isolaasjeskema, it prefab seksjeskema, de ferbiningsfoarm tusken de piipseksjes, de ynterne piipbeugel, it oantal en de posysje fan 'e fakuümklep, it eliminearjen fan gasdichting, de easken foar kryogene floeistof fan 'e terminalapparatuer, ensfh. Dit skema moat wurde ferifiearre troch it profesjonele personiel fan 'e fraachsteller foar de produksje.

De ynhâld fan it ûntwerp fan fakuüm-isolearre piipsystemen is breed, hjir foar HASS-tapassingen en MBE-apparatuer yn guon mienskiplike problemen, in ienfâldige petear.

VI Piping

De opslachtank foar floeibere stikstof is meastal lang fan HASS-tapassingen of MBE-apparatuer. Wylst de fakuüm-isolearre piip it gebou binnen yngiet, moat it ridlik foarkommen wurde neffens de yndieling fan 'e keamer yn it gebou en de lokaasje fan 'e fjildpiip en loftkanaal. Dêrom, it ferfier fan floeibere stikstof nei de apparatuer, teminsten hûnderten meters piip.

Omdat de komprimearre floeibere stikstof sels in grutte hoemannichte gas befettet, yn kombinaasje mei de ôfstân fan ferfier, sil sels de fakuüm-adiabatyske piip in grutte hoemannichte stikstof produsearje yn it ferfierproses. As stikstof net ûntslein wurdt of de útstjit te leech is om oan de easken te foldwaan, sil dit gasresistinsje feroarsaakje en liede ta in minne stream fan floeibere stikstof, wat resulteart yn in grutte fermindering fan 'e streamsnelheid.

As de streamsnelheid net genôch is, kin de temperatuer yn 'e keamer mei floeibere stikstof fan' e apparatuer net kontroleare wurde, wat úteinlik kin liede ta skea oan 'e apparatuer of de produktkwaliteit.

Dêrom is it needsaaklik om de hoemannichte floeibere stikstof te berekkenjen dy't brûkt wurdt troch de terminalapparatuer (HASS-applikaasje of MBE-apparatuer). Tagelyk wurde pipeline-spesifikaasjes ek bepaald neffens de lingte en rjochting fan 'e pipeline.

Begjinnende fan 'e opslachtank foar floeibere stikstof, as de haadpiiplieding fan 'e fakuüm-isolearre piip/slang DN50 is (binnendiameter φ50 mm), is de VI-tûkepiip/slang DN25 (binnendiameter φ25 mm), en de slang tusken de tûkepiip en de terminalapparatuer is DN15 (binnendiameter φ15 mm). Oare fittings foar it VI-piipsysteem, ynklusyf fazeskieder, ûntgasser, automatyske gasontluchting, VI/kryogene (pneumatyske) ôfslútklep, VI pneumatyske streamregelklep, VI/kryogene kontrôleklep, VI-filter, feiligensklep, suveringssysteem, en fakuümpomp ensfh.

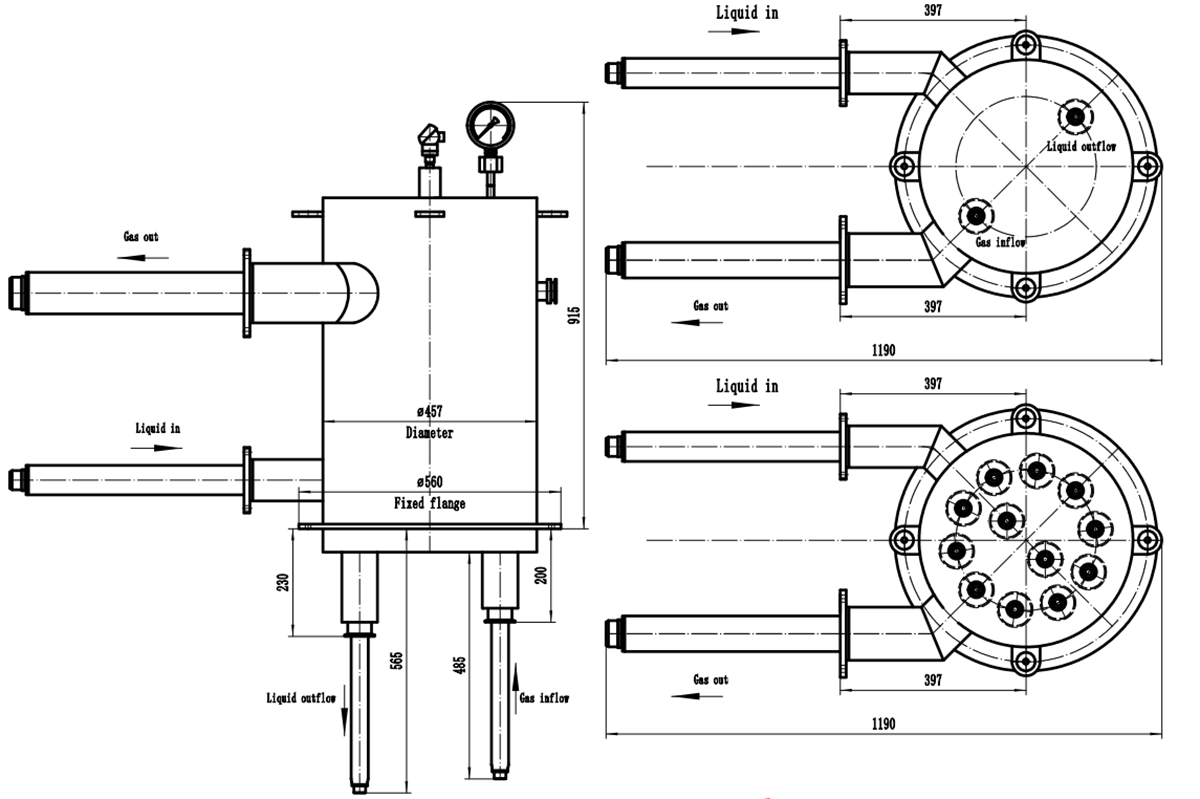

MBE Spesjale Fazeskieder

Elke MBE spesjale normale drukfazeskieder hat de folgjende funksjes:

1. Flüssigensnivo-sensor en automatysk floeistofnivo-kontrôlesysteem, en direkt werjûn fia in elektryske kontrôlekast.

2. Drukreduksjefunksje: de floeistofynlaat fan 'e skieder is foarsjoen fan in helpsysteem foar de skieder, dat in floeibere stikstofdruk fan 3-4 bar yn 'e haadlieding garandearret. By it yngean fan 'e fazeskieder, ferminderje de druk stadichoan nei ≤ 1 Bar.

3. Regeling fan floeistofynlaatstream: in driuwfermogenkontrôlesysteem is ynrjochte yn 'e fazeskieder. De funksje dêrfan is om automatysk de hoemannichte floeistofyntak oan te passen as it ferbrûk fan floeibere stikstof tanimt of ôfnimt. Dit hat it foardiel dat it de skerpe fluktuaasje fan druk feroarsake troch de yngong fan in grutte hoemannichte floeibere stikstof as de pneumatyske ynlaatklep iepene wurdt, ferminderet en oerdruk foarkomt.

4. Bufferfunksje, it effektive folume yn 'e skieder garandearret de maksimale direkte stream fan it apparaat.

5. Suveringssysteem: luchtstream en wetterdamp yn 'e skieder foar de floeibere stikstofpassaazje, en ûntlading fan floeibere stikstof yn 'e skieder nei de floeibere stikstofpassaazje.

6. Automatyske ûntlêstingsfunksje foar oerdruk: De apparatuer, as er foar it earst troch floeibere stikstof giet of ûnder spesjale omstannichheden, liedt ta in tanimming fan floeibere stikstoffergassing, wat liedt ta direkte oerdruk fan it heule systeem. Us fazeskieder is foarsjoen fan in feilichheidsreliefklep en in feilichheidsreliefklepgroep, dy't de stabiliteit fan 'e druk yn' e skieder effektiver kinne garandearje en foarkomme dat de MBE-apparatuer skansearre wurdt troch oermjittige druk.

7. Elektryske kontrôlekast, werjefte fan floeistofnivo en drukwearde yn realtime, kin it floeistofnivo yn 'e skieder ynstelle en de hoemannichte floeibere stikstof ynstelle yn 'e kontrôlerelaasje. Tagelyk. Yn needgefallen, manuele remming fan 'e gas-floeistofskieder yn' e floeistofkontrôleklep, foar de feiligens fan it personiel op it plak en de apparatuer om in garânsje te jaan.

Multi-core Degasser foar HASS-tapassingen

De bûtentank foar floeibere stikstof befettet in grutte hoemannichte stikstof, om't it ûnder druk opslein en ferfierd wurdt. Yn dit systeem is de ferfierôfstân fan 'e piiplieding langer, binne der mear elbogen en gruttere wjerstân, wat sil liede ta in dielde fergassing fan floeibere stikstof. In fakuüm-isolearre buis is op it stuit de bêste manier om floeibere stikstof te ferfieren, mar waarmteferlies is ûnûntkomber, wat ek sil liede ta in dielde fergassing fan floeibere stikstof. Gearfetsjend befettet floeibere stikstof in grutte hoemannichte stikstof, wat liedt ta it generearjen fan gaswjerstân, wêrtroch't de stream fan floeibere stikstof net soepel ferrint.

As der gjin ôfwetteringsapparaat of te min ôfwetteringsvolume is by ôfwetteringsapparatuer op fakuüm-isolearre piipen, sil dat liede ta gasresistinsje. Sadree't de gasresistinsje ûntstiet, sil de transportkapasiteit fan floeibere stikstof sterk fermindere wurde.

De Multi-core Degasser, dy't eksklusyf troch ús bedriuw ûntworpen is, kin derfoar soargje dat de stikstof safolle mooglik út 'e haadlieding foar floeibere stikstof ûntslein wurdt en de foarming fan gasresistinsje foarkomt. En de Multi-core Degasser hat genôch yntern folume, kin de rol fan bufferopslachtank spylje, en kin effektyf foldwaan oan 'e behoeften fan 'e maksimale direkte stream fan 'e oplossingspipeline.

Unieke patintearre mearkearnstruktuer, effisjintere útlaatkapasiteit as ús oare soarten skieders.

Trochgean mei it foarige artikel, binne d'r wat problemen dy't moatte wurde beskôge by it ûntwerpen fan oplossingen foar fakuüm-isolearre piipsystemen foar kryogene tapassingen yn 'e chipyndustry.

Twa soarten fakuüm-isolearre piipsysteem

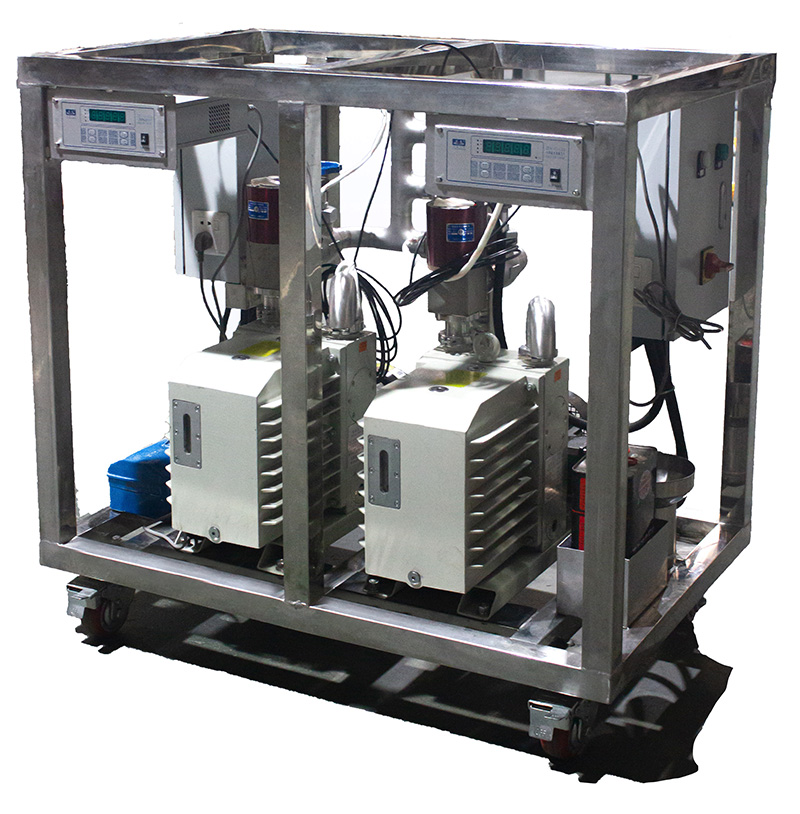

Der binne twa soarten fakuüm-isolearre piipsystemen: statysk VI-systeem en dynamysk fakuümpompsysteem.

In statysk VI-systeem betsjut dat nei't elke piip yn 'e fabryk makke is, dizze op 'e pompeenheid stofzuige wurdt oant de oantsjutte fakuümgraad en fersegele wurdt. By de ynstallaasje op it fjild en yn gebrûk nimmen hoecht in bepaalde perioade net opnij evakuearre te wurden nei de lokaasje.

It foardiel fan it Static VI-systeem is lege ûnderhâldskosten. As it piipsysteem ienris yn gebrûk is, is ûnderhâld ferskate jierren letter noch nedich. Dit fakuümsysteem is geskikt foar systemen dy't gjin hege koeleasken nedich binne en iepen plakken foar ûnderhâld op lokaasje.

It neidiel fan it statyske VI-systeem is dat it fakuüm mei de tiid ôfnimt. Omdat alle materialen de hiele tiid spoargassen frijlitte, wat bepaald wurdt troch de fysike eigenskippen fan it materiaal. It materiaal yn 'e mantel fan' e VI-piip kin de hoemannichte gas dy't frijkomt troch it proses ferminderje, mar kin net folslein isolearre wurde. Dit sil liede ta in leger en leger fakuüm yn 'e fersegele fakuümomjouwing, wêrtroch't de fakuümisolaasjebuis stadichoan it koelfermogen ferswakket.

Dynamysk fakuümpompsysteem betsjut dat nei't de piip makke en foarme is, de piip noch yn 'e fabryk evakuearre wurdt neffens it proses fan lekdeteksje, mar it fakuüm wurdt net ôfsletten foar levering. Nei't de ynstallaasje op it fjild foltôge is, moatte de fakuümtuskenlagen fan alle pipen ferbûn wurde mei ien of mear ienheden troch roestfrij stielen slangen, en moat in lytse spesjale fakuümpomp brûkt wurde om de pipen yn it fjild te fakuümjen. De spesjale fakuümpomp hat in automatysk systeem om it fakuüm op elk momint te kontrolearjen en te fakuümjen as nedich. It systeem rint 24 oeren deis.

It neidiel fan in dynamysk fakuümpompsysteem is dat it fakuüm troch elektrisiteit ûnderhâlden wurde moat.

It foardiel fan in Dynamysk Fakuümpompsysteem is dat de fakuümgraad tige stabyl is. It wurdt by foarkar brûkt yn 'e binnenomjouwing en de easken foar fakuümprestaasjes fan tige hege projekten.

Us Dynamysk Fakuümpompsysteem, de hiele mobile yntegreare spesjale fakuümpomp om de apparatuer te garandearjen om te fakuümearjen, handige en ridlike yndieling om it effekt fan it fakuüm te garandearjen, kwaliteit fan 'e fakuümaccessoires om de kwaliteit fan it fakuüm te garandearjen.

Foar it MBE-projekt, om't de apparatuer yn 'e skjinne keamer is, en de apparatuer lange tiid draait. It meastepart fan it fakuüm-isolearre piipsysteem sit yn 'e sletten romte op 'e tuskenlaach fan 'e skjinne keamer. It is ûnmooglik om fakuümûnderhâld fan it piipsysteem yn 'e takomst út te fieren. Dit sil in serieuze ynfloed hawwe op 'e lange-termyn wurking fan it systeem. As gefolch dêrfan brûkt it MBE-projekt hast alle Dynamyske Fakuümpompsystemen.

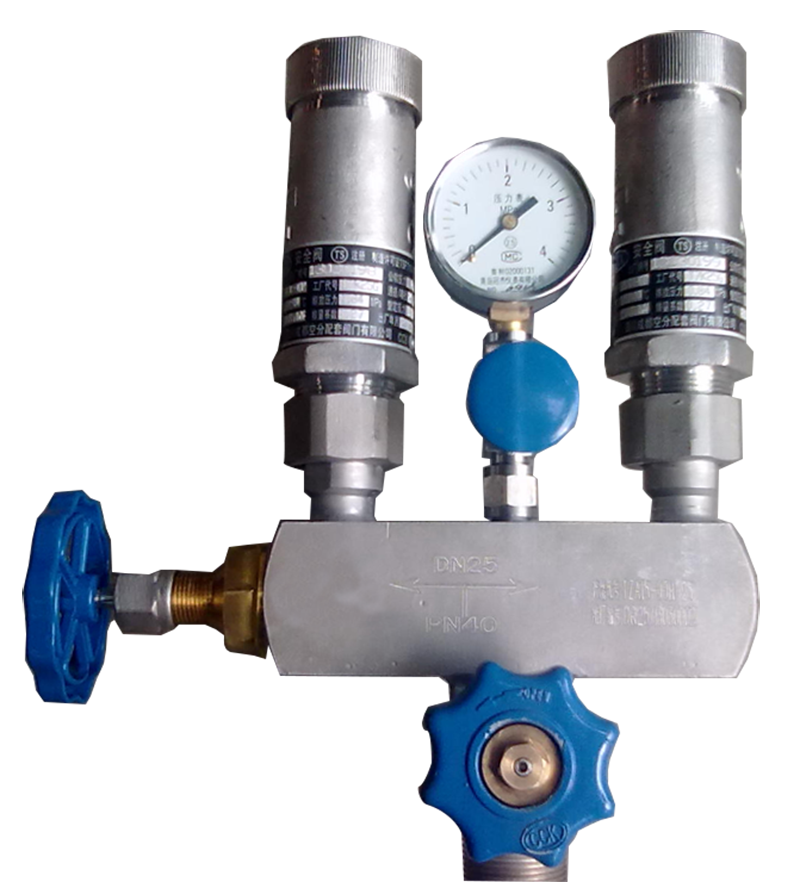

Drukferlieningssysteem

It drukferlieningssysteem fan 'e haadlieding brûkt in feiligensklepgroep. De feiligensklepgroep wurdt brûkt as in feilichheidsbeskermingssysteem by oerdruk. By normaal gebrûk kin de VI-piping net oanpast wurde.

In feilichheidsklep is in wichtich ûnderdiel om te soargjen dat it piipliedingsysteem net te folle druk krijt en feilich wurket, dus it is essensjeel by it wurkjen fan 'e piiplieding. Mar neffens de regeljouwing moat de feilichheidsklep elk jier kontrolearre wurde. As ien feilichheidsklep brûkt wurdt en de oare klearmakke is, en as ien feilichheidsklep fuorthelle wurdt, bliuwt de oare feilichheidsklep noch yn it piipliedingsysteem om de normale wurking fan 'e piiplieding te garandearjen.

De groep feilichheidskleppen befettet twa DN15 feilichheidskleppen, ien foar gebrûk en ien foar standby. Yn normale wurking is mar ien feilichheidsklep ferbûn mei it VI-pipingsysteem en wurket normaal. De oare feilichheidsklep is loskeppele fan 'e binnenste piip en kin op elk momint ferfongen wurde. De twa feilichheidskleppen binne ferbûn en ôfsletten troch de wikselstatus fan 'e sydklep.

De feilichheidsklepgroep is foarsjoen fan in drukmeter om de druk yn it piipsysteem op elk momint te kontrolearjen.

De feilichheidsklepgroep is foarsjoen fan in ûntladingsklep. Dizze kin brûkt wurde om de loft yn 'e piip te ûntladen by it suverjen, en stikstof kin ûntslein wurde as it floeibere stikstofsysteem draait.

HL Kryogene Apparatuer

HL Cryogenic Equipment, oprjochte yn 1992, is in merk dat ferbûn is mei Chengdu Holy Cryogenic Equipment Company yn Sina. HL Cryogenic Equipment set him yn foar it ûntwerp en de produksje fan heechfakuüm isolearre kryogene piipsystemen en relatearre stipeapparatuer.

Yn 'e rap feroarjende wrâld fan hjoed is it leverjen fan avansearre technology en tagelyk maksimalisearjen fan kostenbesparring foar klanten in útdagende taak. Al 30 jier hat HL Cryogenic Equipment Company yn hast alle kryogene apparatuer en yndustry in djippere ynsjoch yn 'e tapassingswrâld, in rike ûnderfining en betrouberens opboud, en ûndersiket en stribbet dernei om by te bliuwen mei de lêste ûntjouwings yn alle lagen fan 'e befolking, en biedt klanten nije, praktyske en effisjinte oplossingen, wêrtroch't ús klanten konkurrearjender wurde yn 'e merk.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Pleatsingstiid: 25 augustus 2021